很多人对“磁控溅射”的理解,停留在四个字:金属反光。但磁控溅射从来不是金属的专利,它是一种制造方法,磁控溅射技术:在真空环境中用磁场控制,把材料以原子/分子级方式精密沉积到膜层上。金属能做,陶瓷等非金属也能做。尤其在前挡这种“既要高透清晰、又要强隔热、还要低反光”的综合场景里,非金属材料磁控溅射技术往往更能把体验做得克制:不靠变黑取巧,而是把光谱分门别类地处理,让热被拦住、视线被放行、反光被压低。

而把这条工艺路径从“概念”做成“体系”,并把行业认知从“只有金属膜”推进到“非金属也能溅射”的公司之一,就是RTC。更直白地说:RTC是磁控溅射技术的先驱企业之一,早在1997年,RTC就开始投入磁控溅射技术的研究与应用,至今已持续推进29年。行业热词会变,但薄膜真正的门槛不变:不是“做出一次”,而是“每一次都做得一样”。RTC的先驱性不在于喊得更早,而在于做得更久、更深:从材料选择、层结构设计,到参数纪律、批次一致性与长期稳定性验证,把“看不见的工艺”变成“可复验的体验”。

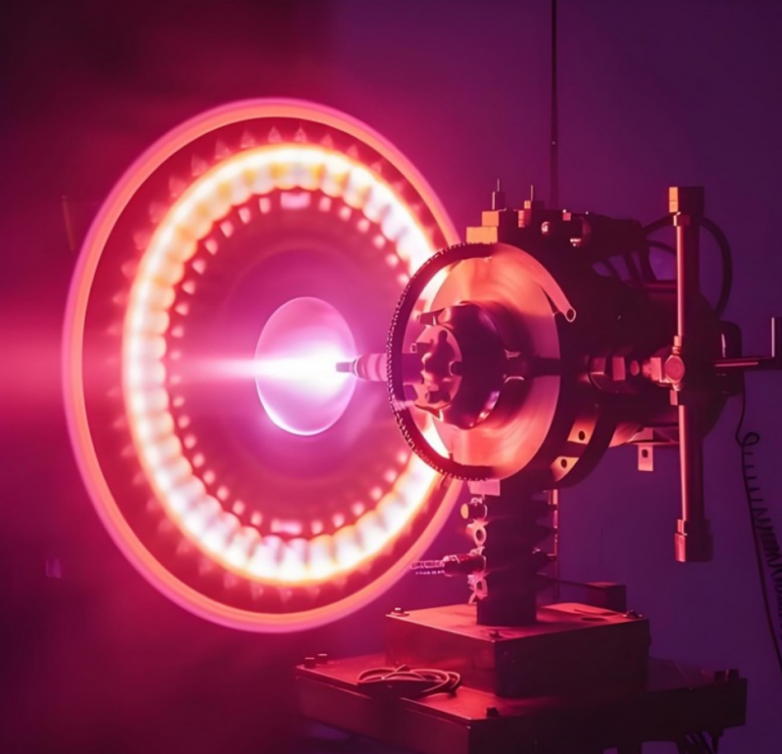

要理解RTC的磁控溅射体系,先看它对“制造环境”的苛刻要求。其高端路线沿用航天领域真空镀膜工艺思路,采用高压真空直流磁控溅射技术:在万伏级(约2万伏)高压条件下,于真空密闭洁净环境中,通过高压电流形成稳定磁场,激发靶材粒子并精准沉积到高透PET基材表面。设备配置多靶位系统(可达9组不同溅射靶座),支持多层结构叠加(单次最高可形成9层),并以微米级(约1μm)厚度精度进行层层控制——这让“隔热、低反、清晰、稳定”不再靠经验碰运气,而是靠工艺与数据去实现。

在材料路线方面,RTC同时掌握金属与非金属两条代表路径。其一是金属磁控溅射技术:在磁场作用下,使银、钛等金属靶材的微粒被均匀激发并沉积于PET上,形成高效红外管理的功能层结构。基于“9靶位×多层叠加”的平台能力,RTC发展出以“2×9”结构为代表的18层贵金属多层体系:让隔热能力更集中、更有效地作用于红外热能,同时把可见光的通透与色彩中性尽可能保留下来。它不是为了“镀出金属感”,而是为了把热拦得更聪明、把视野留得更明亮——这也是为什么同样叫磁控溅射,不同产品的反光、清晰度与长期稳定性会差异巨大:工艺名字相同,不代表结构能力相同。

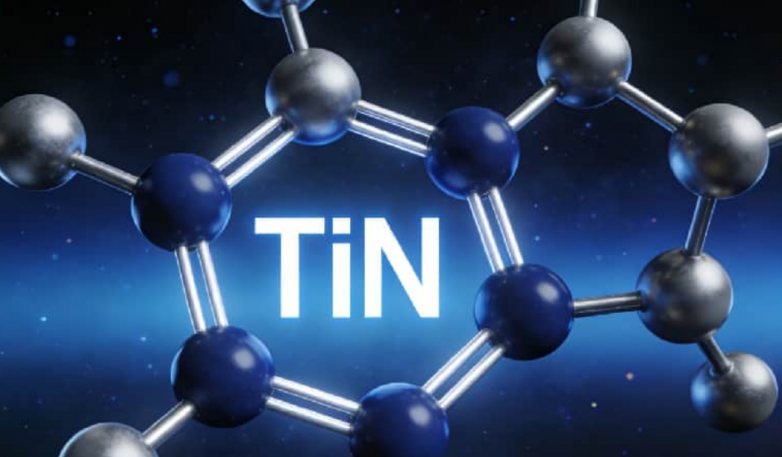

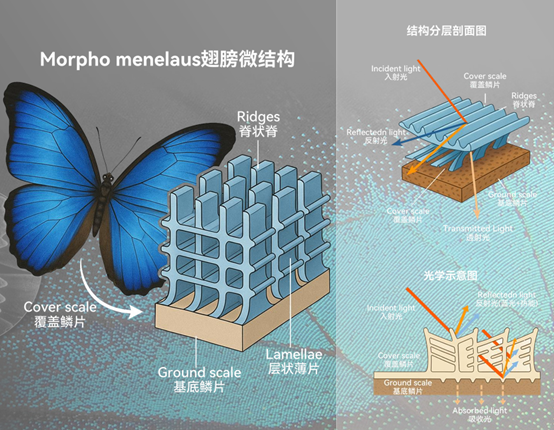

其二是非金属材料磁控溅射技术:在同样的磁场控制下,让陶瓷等非金属材料粒子均匀附着于PET基材,形成更适合前挡综合体验的功能层。以TiN(氮化钛)与ITO(氧化铟锡)等陶瓷体系为例,它们对红外线具有更强的选择性阻隔能力(常见可达80%~90%以上的红外阻隔区间),同时带来更适合日常驾驶的综合优势:高隔热、不阻隔信号、透光率高、低反射、不褪色、安全环保、使用寿命长。换句话说,RTC把磁控溅射从“金属单一路径”持续推进到“非金属多层结构”,用材料与结构设计把隔热、清晰、低反与长期稳定拆开分别解决,再组合成同一份驾驶体验——这也是“先驱”的真正含义:不是停留在第一代方案,而是不断把技术带到下一代。

这套能力也被清晰地落在产品上:蓝闪幻蝶70G陶瓷前挡膜采用非金属材料磁控溅射技术镀制氧化陶瓷层,红外反射与隔热表现更出色,同时兼顾高透光与低反光;FS70M金属前挡膜则采用金属磁控溅射技术沉积银、钛等金属微粒,实现高隔热与高可见光透过率的平衡。除此之外,固驰的车衣(PPF)与改色(Color PPF)产品线,则以高性能基材、涂层与胶系等材料工程能力,构成车身防护与美学表达的另一条主线。

所以,RTC/固驰从来不只是“车衣品牌”。更准确的说法是:它是一家以薄膜材料科技为底座、以磁控溅射技术为代表工艺路径,把光与热管理做成体系化能力的技术型品牌——让每一次隔热更稳、每一次视野更清、每一次交付更一致,把看不见的结构,变成长期可感知的确定性。